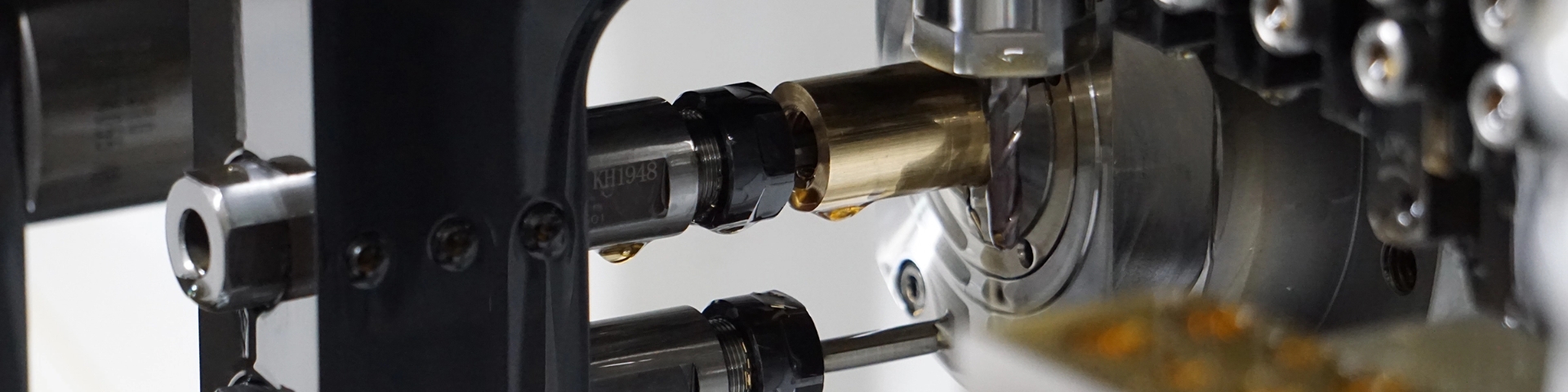

最新のテクノロジーと高精度な設備を駆使して、精密部品の製造に取り組んでいます。これにより、お客様の要望に柔軟に対応し、革新的なプロジェクトに取り組んでいます。

未来のテクノロジーを支える

TECHNOLOGY

技術・設備最新のテクノロジーと高精度な設備を駆使して、精密部品の製造に取り組んでいます。これにより、お客様の要望に柔軟に対応し、革新的なプロジェクトに取り組んでいます。

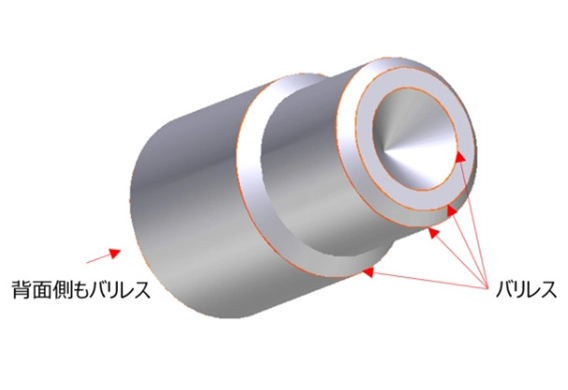

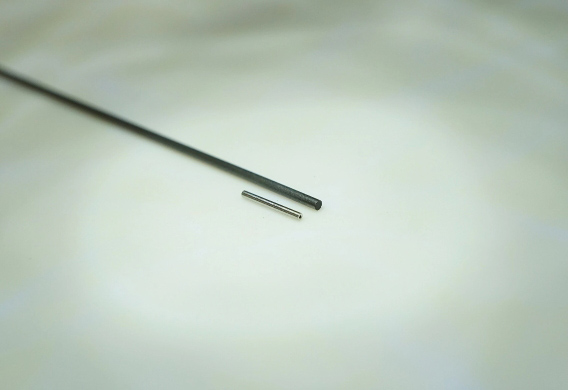

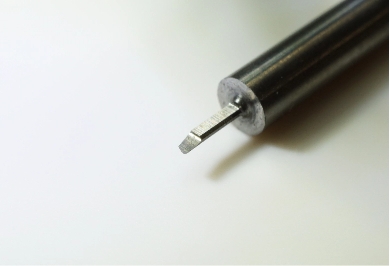

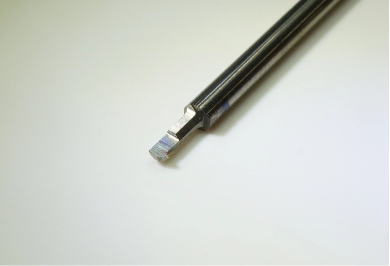

各エッジ部にほぼバリが出ない、極小部品のバリレス加工が可能です。

機械加工後のバリ高さを5㎛以下に抑えます。

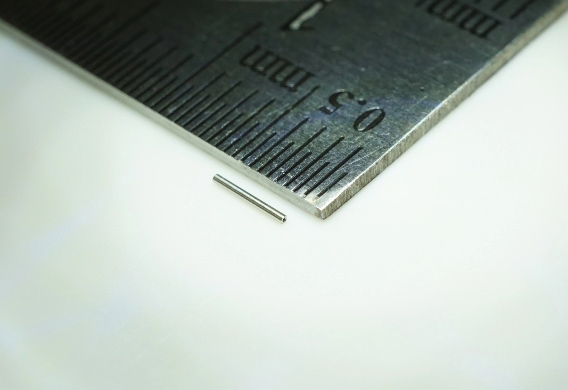

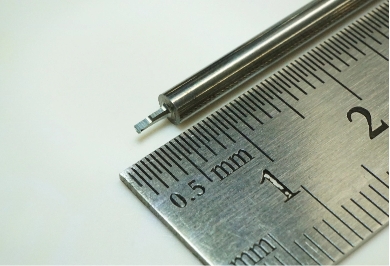

極小径φ0.15mmの穴加工が可能です。

また、穴深さ(L)/穴径(D)≧25の小径深穴加工にも対応できます。

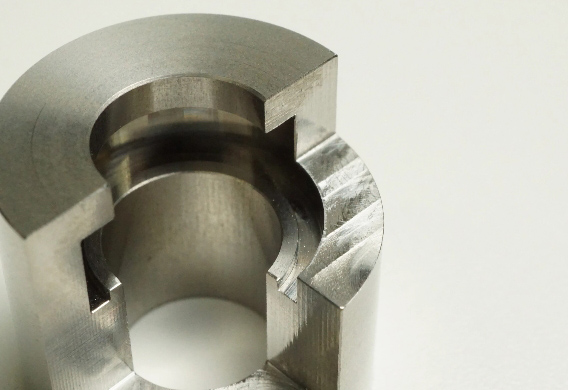

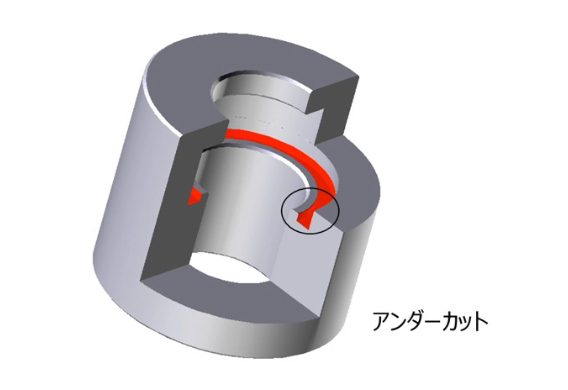

アンダーカット加工で内径溝内に端面溝を加工することができます。

市販工具で加工できない形状は自社製工具で対応しているため、試作の短納期対応が可能です。

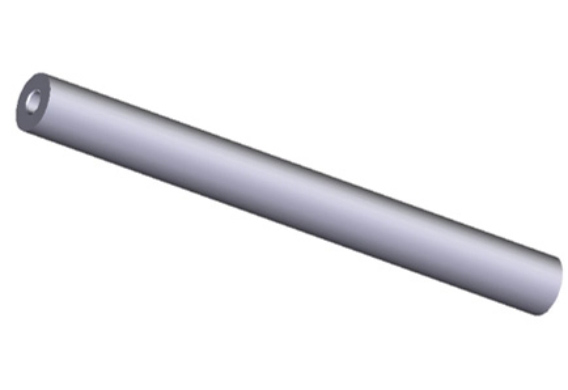

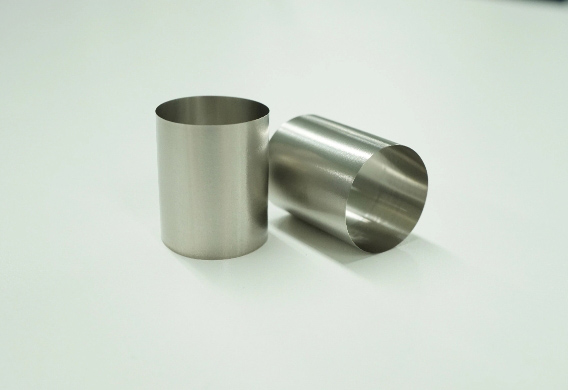

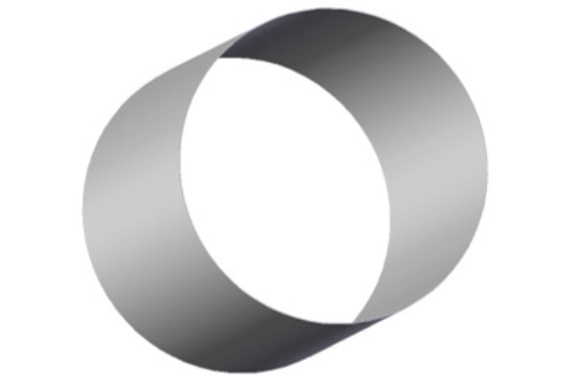

片肉0.04mm +/-0.01の薄肉加工が可能です。

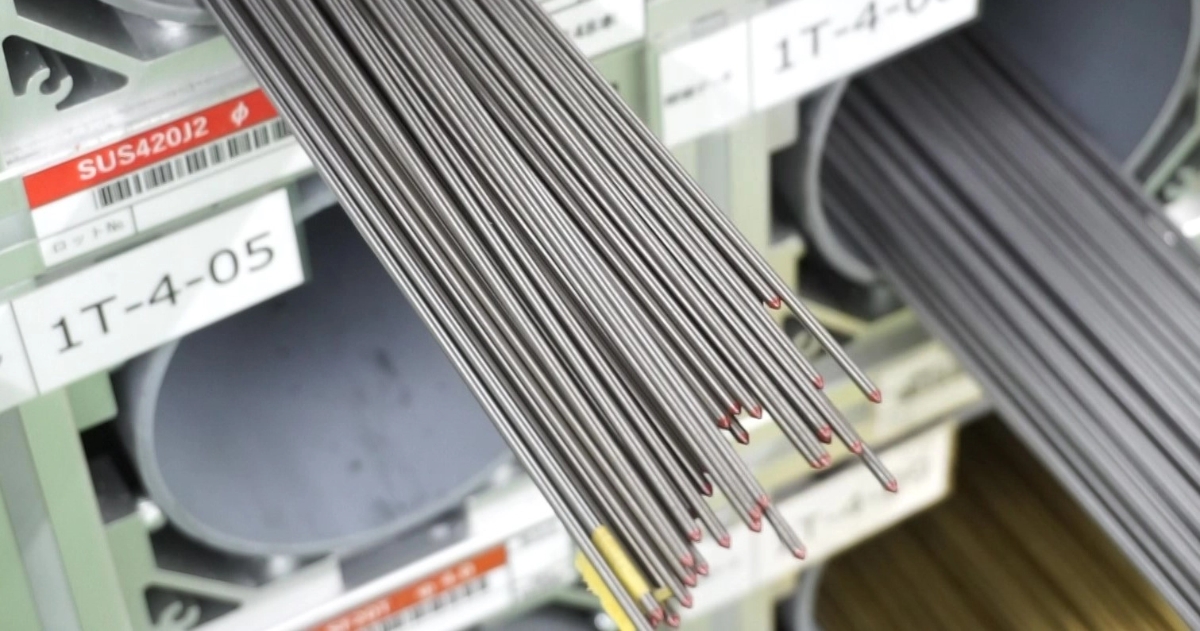

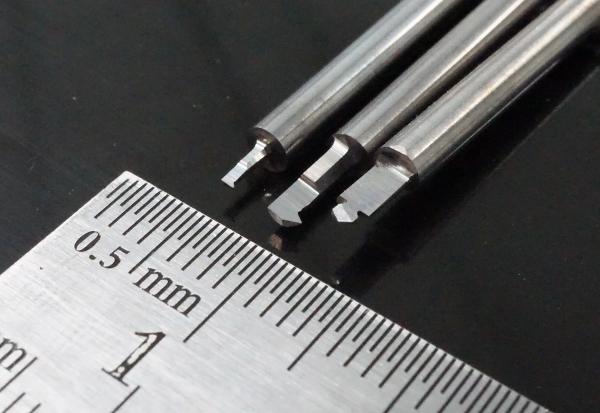

市販の刃具で加工できない形状は、自社で刃具を製作し対応しています。そのため、複雑な形状の加工や試作の短納期対応が可能です。

また、製品毎に適した刃具を自社で製作することにより、品質レベルを向上させています。現在、当社では約2,000種の刃具を扱っており、その内の約300種が自社製のオリジナル刃具です。刃具製作は創業当初から行っており、西田精機の高精度な加工の原点ともいえます。

刃先の角度の僅かな違いが加工の良し悪しや製品の精度の向上に直結するため、刃具製作には熟練の技が必要です。創業より受け継がれる刃具研磨技術は勿論、より高精度な加工を行うための刃具を考案する発想力も西田精機の強みの一つです。

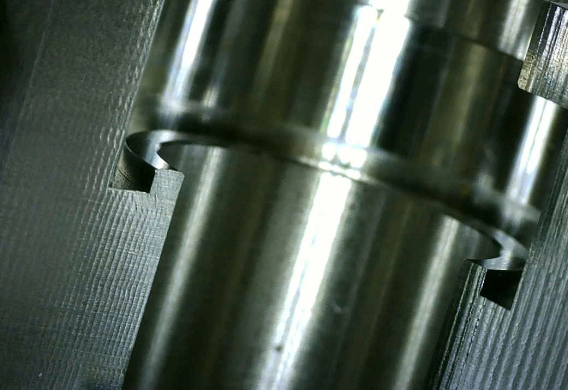

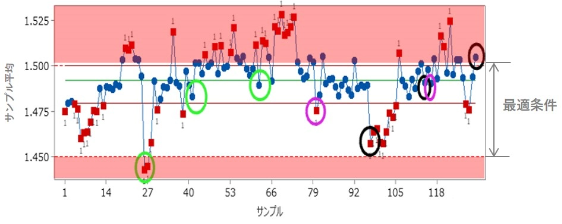

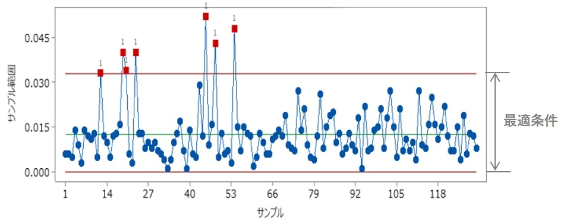

加工設備の回転速度や刃物の取り付け角度などの加工条件を最適にするために、段取り用サンプルでトライアル加工を行います。

その寸法を測定し、管理図(X-bar、R管理図など)で見える化して最適条件を決めています。

| No. | メーカー名 | 型式 | 保有台数 |

|---|---|---|---|

| 1 | TSUGAMI | P034 | 13 |

| 2 | TSUGAMI | P03 | 2 |

| 3 | CITIZEN | R04 | 16 |

| 4 | TSUGAMI | B007 | 10 |

| 5 | CITIZEN | L10 | 6 |

| 6 | CITIZEN | L12 | 11 |

| 7 | CITIZEN | B12 | 2 |

| 8 | TSUGAMI | B0125 | 18 |

| 9 | TSUGAMI | B0126 | 3 |

| 10 | TSUGAMI | BS12 | 18 |

| 11 | CITIZEN | K12 | 6 |

| 12 | CITIZEN | M16 | 7 |

| 13 | CITIZEN | L16 | 1 |

| 14 | CITIZEN | E16J | 1 |

| 15 | TSUGAMI | BE18 | 4 |

| 16 | CITIZEN | M20 | 9 |

| 17 | CITIZEN | L20 | 5 |

| 18 | TSUGAMI | BS20 | 1 |

| 19 | TSUGAMI | BU20 | 4 |

| 20 | TSUGAMI | B0205 | 2 |

| 21 | CITIZEN | L32 | 2 |

| 22 | CITIZEN | M32 | 12 |

| 23 | CITIZEN | BNE-51SY6 | 1 |

| 24 | TSUGAMI | P05 | 3 |

| 合計 | 157 | ||

CITIZEN R04

CITIZEN R04

CITIZEN M32

CITIZEN M32

| No. | メーカー名 | 型式 | 保有台数 |

|---|---|---|---|

| 1 | 森精機 | NTX1000 | 1 |

森精機 NTX1000

森精機 NTX1000

| No. | 設備名 | 台数 |

|---|---|---|

| 1 | 小型CNC自動旋盤 | 4 |

| 2 | 汎用フライス | 5 |

| 3 | 汎用旋盤 | 2 |

| 4 | 卓上旋盤 | 12 |

| 5 | 卓上ボール盤 | 4 |

| 6 | 超硬工具研削盤 | 15 |

| 7 | 超音波バリ取り機 ブルースターR&D MARS-DB-20-4800 | 1 |

| 8 | バレル研磨機 | 3 |

| 9 | エアブラスト | 1 |

超音波バリ取り機 ブルースターR&D MARS-DB-20-4800

超音波バリ取り機 ブルースターR&D MARS-DB-20-4800

| No. | 設備名 | メーカー名 | 機種別 | 保有台数 |

|---|---|---|---|---|

| 1 | CNC画像測定システム | ニコン | NEXIV VMZ-R3020 | 1 |

| 2 | インライン投影画像測定器 | キーエンス | TM-X5006 | 2 |

| 3 | インライン投影画像測定器 | キーエンス | TM-X5040 | 2 |

| 4 | 画像寸法測定器 | キーエンス | IM-6225 | 1 |

| 5 | 三次元画像寸法測定器 | キーエンス | LM-X100TL | 3 |

ニコン NEXIV VMZ-R3020

ニコン NEXIV VMZ-R3020

ご相談・ご質問等ございましたら、

お気軽にお問い合わせください。

MAIL FORM

会津若松工場0242-76-0123